Quem já preparou massa de macarrão em casa – ou viu os pais ou avós se dedicarem a esta tarefa – sabe bem como é. A massa passa por dois cilindros de metal e, delicadamente, vai afinando, até chegar à espessura desejada. O que muitas pessoas nem imaginam é que o aço que está presente nos carros, nos talheres e em muitos outros objetos do dia-a-dia, passa por um processo semelhante antes de ser utilizado no produto final. Só que, na siderúrgica, este processo se chama laminação.

É na laminação que os lingotes, blocos ou semi-acabados de aço são processados e transformados na base que será encaminhada para indústrias dos mais diversos segmentos. Submetidos a agentes agressivos, como altas temperaturas, impactos mecânicos e contato constante com água, estes equipamentos precisam contar com componentes de alta tecnologia e resistência, que suportem as condições adversas de trabalho, evitando paradas inesperadas e prejuízos. Eram estes componentes que a Gerdau Riograndense, siderúrgica do grupo Gerdau localizada em Sapucaia do Sul/RS, buscava para instalar em seus laminadores de barra e reduzir a quantidade de interrupções indesejadas. E foi aí que entrou a WEG.

Os motores que estavam sendo usados – a maioria antigos e já fora de linha - apresentavam vedação insuficiente na ponta de eixo, o que possibilitava a entrada de água e deixava os rolamentos vulneráveis. Com isso, eles queimavam constantemente. Para uma siderúrgica como a Riograndense, que produz 12 mil toneladas de aço laminado por mês, uma interrupção inesperada de 2 horas na linha de produção, por exemplo, significa cerca de 120 toneladas de aço laminado que deixam de ser produzidas. “Sem falar no risco de perder uma barra de aço inteira”, conta Valerio Boero, assessor de Manutenção Elétrica da Gerdau Riograndense. Neste caso, é cerca de 1,5 tonelada de aço que vira sucata na hora.

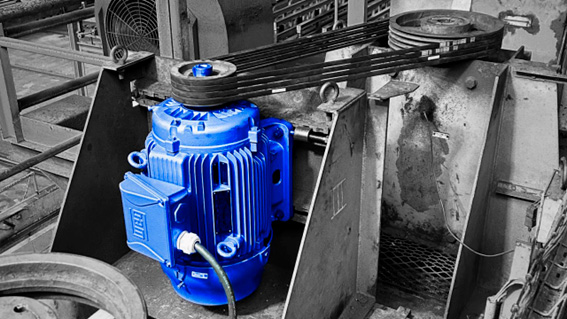

Para acabar com este problema, havia a necessidade de substituir os motores antigos por outros com tecnologia moderna, que, sendo mais confiáveis, garantissem maior produtividade na linha de produção, menor custo com manutenção e disponibilidade de fornecimento. Técnicos da WEG recolheram um motor na siderúrgica, pesquisaram as características técnicas que atendiam às necessidades da Gerdau e realizaram um estudo específico para o caso. A solução encontrada foi a instalação de 11 motores WEG da Roller Table (1,5 KGM) em determinadas posições do laminador.

Voltada para usinas siderúrgicas, a linha Roller Table foi desenvolvida com características especificas para atender à severidade de aplicações em laminadores e mesas de rolos, onde os motores enfrentam agentes corrosivos, água, vapor, poeira, altas temperaturas, elevada quantidade de partidas e frequentes inversões de rotação. A linha conta com soluções que evitam o acúmulo de resíduos sobre o motor, como aletas radiais (que também auxiliam a refrigeração), grau de proteção IPW66 com sistema de vedação W3Seal, para proteger contra entrada de água, e vedação na passagem dos cabos de ligação e entre as tampas e a carcaça. Eixo, parafusos e placa de identificação em aço inoxidável e pintura interna anti-corrosiva também são usados para aumentar a resistência à oxidação.

“Motores de linhas de laminação são especiais (flanges específicos aos equipamentos, projeto elétrico, entre outros elementos) e os que eram usados eram antigos, o que torna difícil a reposição dos equipamentos, obrigando a siderúrgica a repará-los indefinidamente. A WEG entra como solução para esta carência, com um produto mais confiável e facilidade de fornecimento”, conta Sergio Akio Hiyodo , analista técnico da WEG.

Entregues em julho e outubro de 2008, os motores acabaram com as interrupções constantes na laminação por problemas em motores elétricos e proporcionaram economia em energia elétrica, com rendimento superior aos exigidos pela norma NBR 7094. Contam também com Sistema de Isolamento WISE, que eleva a rigidez elétrica do bobinado, permitindo que o motor opere com inversor de frequência sem sofrer danos com os picos de tensão. “Deu certo. Chegamos ao nosso objetivo e a linha está funcionando”, destaca Boero.

Como funciona o laminador:

Imagine uma máquina caseira de fazer macarrão. A massa que passa entre os dois rolinhos de metal, instalados na posição igual à dos cilindros da siderúrgica, sai do outro lado em forma de macarrão e pode ser comparada às chapas de aço. O laminador é formado por vários conjuntos - chamados de gaiolas. Esses dois cilindros de trabalho, que são integrados a cilindros de apoio, vão diminuindo a espessura da chapa, progressivamente, até chegar à especificação desejada.